在VOCs催化燃燒處理廢氣的過程中,催化劑著火是一個不容忽視的安全隱患。催化劑著火的可能原因多種多樣,包括但不限于催化劑反應溫度過高、廢氣濃度達到爆炸極限、催化劑選擇不當或操作失誤等。一旦催化劑發生著火,不僅可能導致設備損壞和生產中斷,更可能引發嚴重的火災和爆炸事故,對人員安全和環境造成巨大威脅。因此,深入了解催化劑著火的原因,采取有效的預防措施,對于確保VOCs催化燃燒處理過程的安全穩定至關重要。

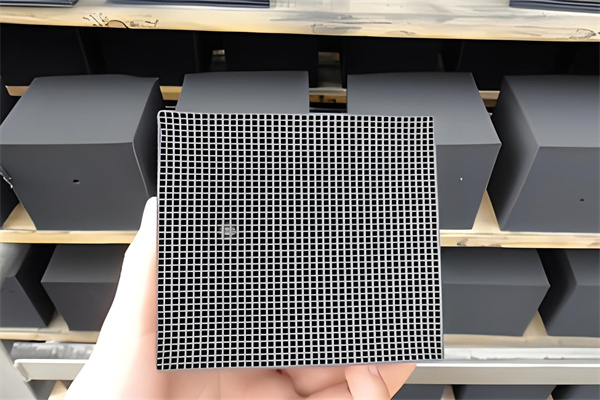

活性炭催化劑

催化劑選擇不當:選擇的催化劑可能不適合特定的VOCs成分或工藝條件,導致反應不受控制地進行,終引發著火。

高溫:催化劑運行時可能會產生高溫,如果溫度過高且無法有效控制,可能導致VOCs在催化劑表面發生不受控制的燃燒。

催化劑表面積過大:催化劑表面積過大會導致VOCs與氧氣的接觸增加,有可能使VOCs在催化劑上不受控制地燃燒。

氧氣濃度過高:廢氣處理過程中過高的氧氣濃度也可能導致VOCs在催化劑表面發生劇烈燃燒。

反應條件不當:如溫度、壓力等反應條件未得到適當控制,也可能導致VOCs在催化劑表面發生意外燃燒。

RCO催化燃燒設備

確保選擇合適的催化劑,適應VOCs的成分和工藝條件。

控制催化劑運行溫度,確保在安全范圍內。

確保催化劑表面積適中,避免過大表面積導致不受控制的燃燒。

控制氧氣濃度,避免過高的氧氣濃度。

確保反應條件穩定,避免出現不受控制的反應。

通過合理的控制和監測,可以降低VOCs催化燃燒催化劑著火的風險,確保生產過程的安全性和穩定性。如果有特定的工藝或設備操作方面的問題,建議咨詢專業工程師或相關領域的專家。

如果您對我們的產品感興趣,想要了解詳情以及報價,請留下您的詳細信息,我們將在24小時內安排專業的技術經理給您回復。

交流產品需求

專家定制設備

售后找樸華

電話:15890137611

地址:河南省鄭州市高新技術產業開發區